Як би не старалися промислові компанії запроваджувати енергоефективність та працювати з ВДЕ, вони залишаються одними з найбільших забруднювачів довкілля. Та ж авіаційна галузь, яка дає нам чудовий спосіб зекономити час у подорожах, генерує мільйони тон викидів CO2. Поки ми шануємо літаки як найбезпечніший транспорт сьогодення, їх виробництво завдає суттєвої шкоди навколишньому середовищу. Створення міцних деталей з титану, що застосовуються в конструюванні, також залишає по собі помітний вуглецевий слід, і його зменшення є критично важливим для переходу авіагалузі на «зелену» сторону.

3D-друк, що вже масово запроваджений у легкій промисловості, може допомогти і в металургії, адже економія матеріалу багаторазово зменшує викиди CO2. Ця технологія сприяє заощадженню енергії для видобутку та обробки сировини. Інноватори з українського підприємства «Червона хвиля» вирішили адаптувати тривимірний друк для створення міцних деталей, і розробили та запустили в експлуатацію власну установку — унікальну, що вміє друкувати надстійким металом титаном.

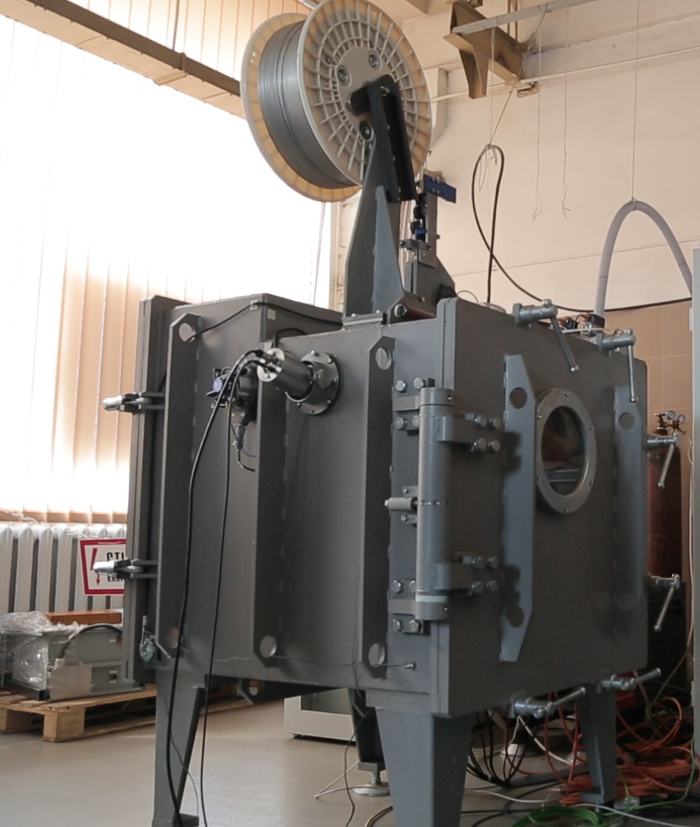

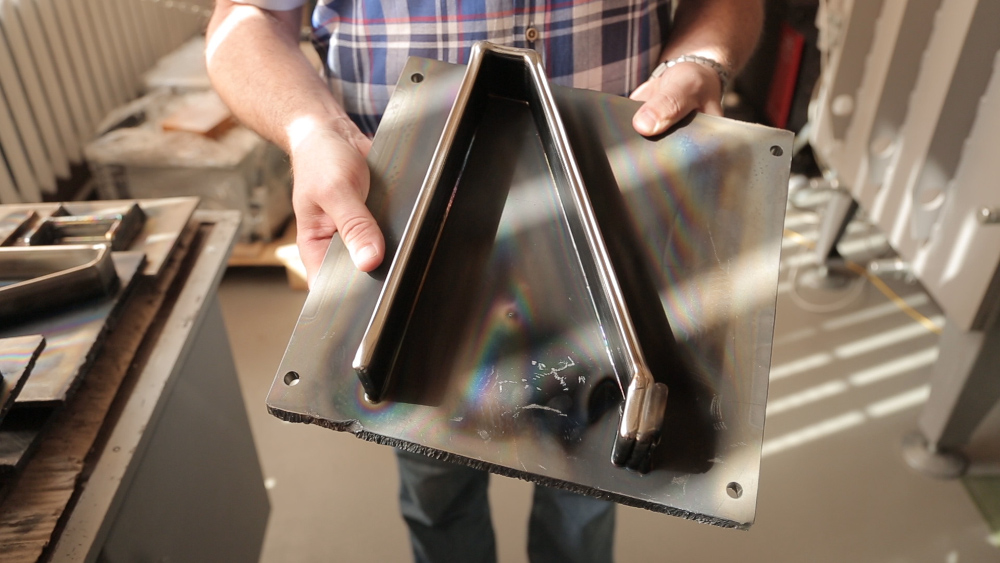

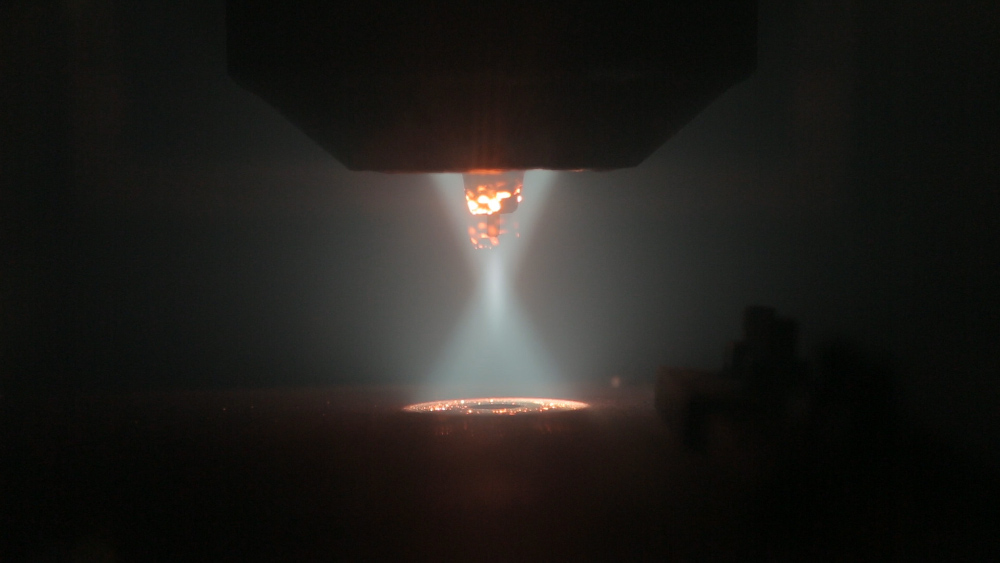

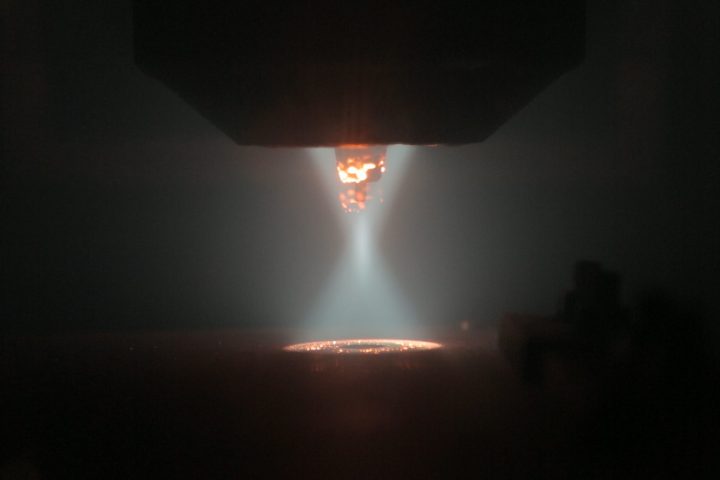

Експериментальна камера для 3D-друку виглядає непримітно, і навіть фотографії з відео не передають весь зміст інноваційної кліматичної технології. Простіше пояснити на цифрах. Відомо, що виробництво одного кілограму титану спричинює біля 35 кг викидів CO2 в атмосферу. Якщо для виготовлення деталі А традиційним способом витрачається 20-30 кг титану, то з технологією xBeam 3D Metal Printing від українських розробників — лише 3-5 кг. Тож, перехід на 3D-друк стає таким собі екологічним обов’язком авіагалузі, яка вже проявляє значний інтерес до продукту «Червоної хвилі».

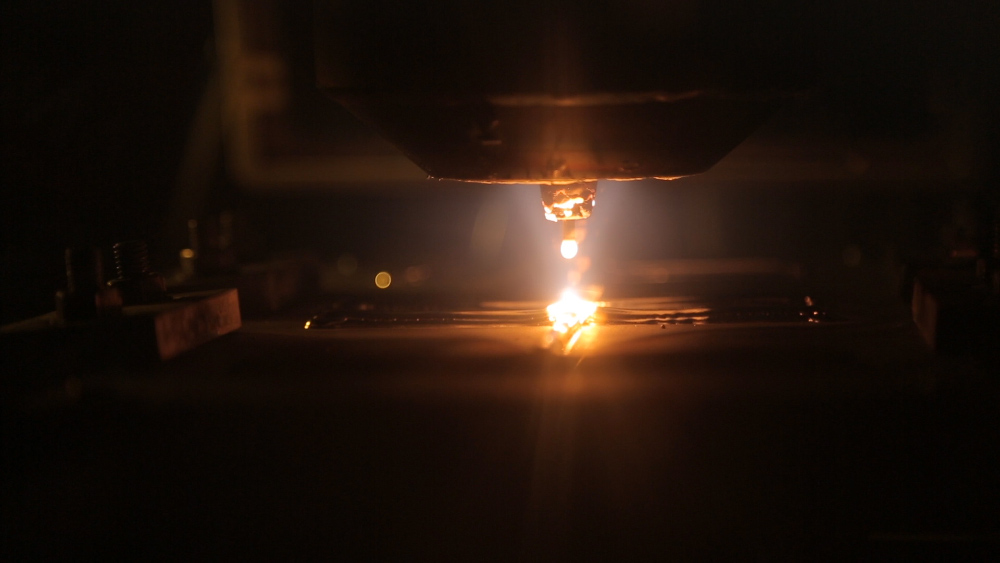

Процес друку титаном в розробленій українцями установці

Компанія отримала грант в рамках програми «Кліматичні інноваційні ваучери», а кошти використовує для розробки програмного забезпечення CAD/CAM та представлення повного циклу системи тривимірного друку. Про те, як українська компанія виводить світову металургію на новий, «зеленіший» рівень, нам розповів Дмитро Ковальчук, директор підприємства «Червона хвиля».

Прихід 3D-друку в українську металургію

— Понад 20 років наша компанія займалась високотехнологічними процесами: виробництвом титану, злитків тощо. Україна взагалі є світовим лідером в розробці електронно-променевих технологій і багатьох інших високотехнологічних металургійних процесів. Окрім цього, в Україні завжди був дуже розвинений титановий комплекс. Наша компанія, помітивши зростання світового попиту на нові рішення в металургії, вирішила реалізувати себе не тільки у самому виробництві, але і в створенні засобів виробництва високотехнологічних виробів з титану та інших металів.

У 2005 році ми почали займатися розробкою обладнання, а головною базою розробки були потужні електронні гармати газорозрядного типу, створені разом з нашими колегами з Київського політехнічного інституту. Ми продавали і поставляли наше обладнання по всьому світу, впроваджували технології, спілкувались з фахівцями і вивчали тенденції ринку.

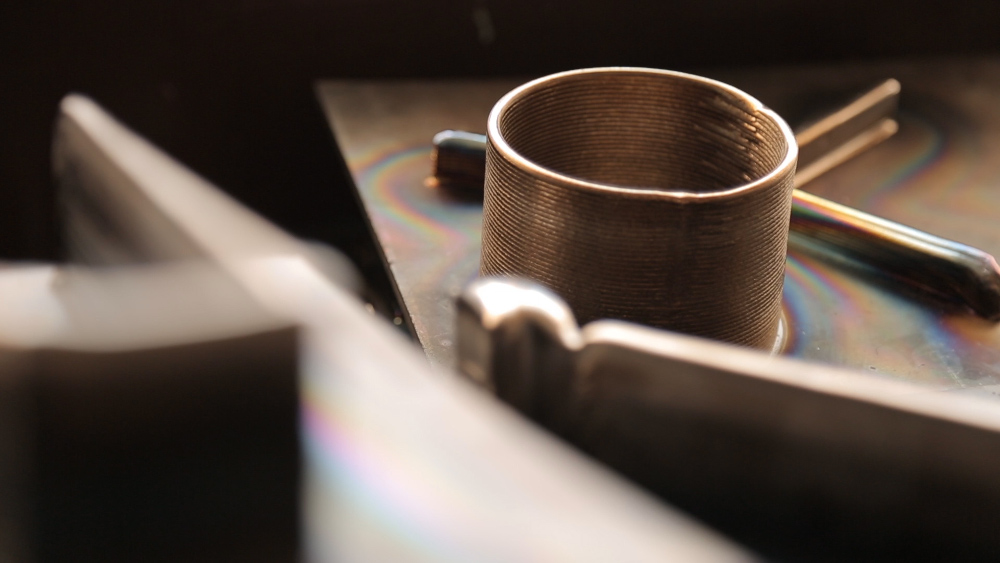

З якогось моменту зрозуміли, що світова металургійна індустрія, особливо в застосуванні дорогих матеріалів, рухається в сторону ресурсозбереження, енергозбереження, пришвидшення виготовлення — так ми і опинилися в галузі 3D-друку. Завдяки визначним характеристикам наших електронно-променевих гармат ми розробили власну технологію, яка не схожа ні на яку іншу з існуючих, запатентували її, а потім розробили і побудували пілотну систему xBeam 3D Metal Printing. Цей експериментальний 3D-принтер може друкувати з металевого дроту широкий спектр виробів з різних матеріалів.

Створити першу експериментальну установку для 3D-друку нам вдалося досить швидко, тому що на той час всі учасники проекту вже мали величезний досвід. Свій вагомий інтелектуальний капітал внесла група розробників ключової електронної гармати. Тож, з одного боку, ми отримали готову установку вже за 2 роки, а з іншого — справедливо відзначити, що швидкість процесу забезпечив 20-30-40-річний досвід задіяних фахівців.

Кліматичні інновації не завжди мають яскравий зелений колір. Наприклад, установка для 3D-друку титаном виглядає доволі скромно

Як працює установка

— 3D-друк — це повністю автоматичний процес, і дещо новий підхід для нас, в порівнянні з традиційними металургійними технологіями. Тому крім механіки і власне металургії, на якій ми вже добре розуміємося, зараз ми тестуємо і розробляємо програмні рішення для автоматичного процесу, системи спостереження і моніторингу якості.

Оскільки основним драйвером розвитку металевого 3D-друку в світі є аерокосмічна галузь, то вимоги до контролю якості виробів надзвичайно високі, а ми мусимо відповідати цим вимогам. Вже минулого року у нас були підписані дослідницькі угоди з провідними закордонними компаніями на вивчення властивостей матеріалів, які отримуються за нашою технологією. Дослідження були проведені в незалежних дослідницьких центрах і вони продемонстрували суттєві переваги властивостей і структури металу, які ми забезпечуємо саме нашою технологією виробництва.

Щодо продуктивності, ми досягли показника 3 кг надрукованих виробів на годину, адже головною характеристикою такого друку є саме витрата матеріалу, не кількість деталей (вони ж бо можуть бути різної форми, ваги і розміру). При тризмінній роботі установки за добу на ній можна надрукувати 35-40 кг деталей, а в грошовому еквіваленті потенційна ринкова вартість друку складає не більше $250-300 / кг виробів.

Приклади титанових виробів, створених за технологією xBeam 3D Metal Printing

Приклади титанових виробів, створених за технологією xBeam 3D Metal Printing

Розвиток завдяки Кліматичному ваучеру

— Вихід на ринок 3D-друку титаном вимагає багатьох якісно інших технічних та програмних рішень, інакшої автоматизації процесу, ніж в системах, які ми створювали раніше. Оскільки ми є приватна компанія і самостійно шукаємо фінансування для своїх розробок, участь в програмі Кліматичних Інноваційних ваучерів ми розглядали як можливість для пришвидшення розвитку нашого проекту.

«Зелена» кліматична складова нашої розробки полягає в самій суті використання технології тривимірного друку. Власне, 3D-друк металами з’явився з метою ресурсозбереження — як збереження матеріалу, що витрачається на виготовлення деталі, так і збереження енергії. Так, при виробництві 1 кг титану утворюється 35 кг викидів CO2 в атмосферу, а 3D-друк зменшує використання титану для виробництва деталей. Якщо раніше для кілограмового титанового виробу потрібно було 10-20 кг матеріалу, то зараз достатньо 2-3 кг. І різниця — це не тільки зекономлений титан, це ще й зменшення шкідливих викидів в атмосферу.

Дмитро Ковальчук тримає в руках деталь, виготовлену для замовника. Замість традиційних 20-30 кг титану, її виготовили з використанням усього 3-5 кг

Отже, наша компанія отримала грант в рамках програми Кліматичних Інноваційних ваучерів і ми залучили розробників програмного забезпечення для налаштування нашого технологічного процесу. Ми вже співпрацюємо з міжнародною компанією AMS International, також з українською компанією «Фотон-Сервіс», які створюють і адаптовують для нас цей софт.

Робота на титанову авіацію

— Аерокосмічна галузь не випадково є головним драйвером розвитку технологій металевого 3D-друку, оскільки ресурсозбереження найбільш актуальне для дорогих матеріалів. В цій галузі як раз активно використовуються титанові, нікелеві сплави тощо. Airbus, Boeing, NASA, Lockheed Martin Corporation є першопрохідцями як у фінансуванні цих розробок, так і в застосуванні їх для досліджень, а потім — і в серійному виробництві. У 2017 році перша титанова деталь, надрукована на 3D-принтері з дроту, була встановлена на цивільний літак Boeing-787. Це є дуже хороший прецедент і дуже хороший сигнал для розробників технологій, а також для потенційного ринку такого обладнання.

Згадана вище деталь поки що не нашого виробництва, але ми рухаємося в тому ж напрямку. Зараз ми знаходимося на стадії вироблення тестових деталей для наших закордонних замовників. По цим деталям вони зможуть перевірити не тільки якість металу який ми створюємо, але і відповідність виробу всьому спектру вимог:

- геометричні розміри,

- економічна доцільність,

- точність виготовлення,

- якість не тільки окремих фрагментів, а всієї деталі, в тому числі, із застосуванням промислових методів не руйнівного контролю, які використовуються у реальному виробництві.

Цього року ми сподіваємося отримати зворотний зв’язок від наших замовників по вже готових деталях, щоб на основі їхніх відгуків покращити прототипи індустріальних систем. З розробкою софтверної бази, завдяки отриманню Кліматичного ваучера, ми вийшли на фінальну стадію роботи над промисловою системою.

Підготовка до друку титаном

Про партнерство в Україні

— Я згадував про зарубіжні компанії, однак нашим проектом цікавляться і українські представники аерокосмічної галузі: КБ Антонова, КБ «Південне», «Мотор Січ». З ними ми також ведемо перемовини про виготовлення пробних зразків деталей. Українським компаніям ми проводимо всі наші тестові роботи безкоштовно, оскільки ми хочемо якомога швидше запровадити результати нашої роботи в Україні.

Додам, що оскільки на сьогодні в Україні не так багато доступних джерел фінансування приватного бізнесу, ми дуже цінуємо можливість отримання Кліматичного Інноваційного ваучера. Це чудово, що такі програми є, але надзвичайно важливо також доносити такі можливості до найширших кіл розробників: і з приватного бізнесу, і з державних підприємств, і з дослідницьких організацій та маленьких компаній. Тому роботу Greencubator, який координує цю програму і сприяє надходженню інвестицій в кліматичні проекти України, важко переоцінити. Підтримка «зелених» проектів, на нашу думку, — це приклад синергії, коли користь отримують всі сторони. Адже ми працюємо над збереженням ресурсів, що є однаково важливим для всіх жителів Землі.

Відчутна економія матеріалу, до того ж, із «зеленою» складовою, — це те рішення, якого потребує промисловість сьогодні. Саме актуальність 3D-друку титаном, як кліматичної технології, сприяла тому, що компанія «Червона хвиля» отримала грант в рамках програми «Кліматичні Інноваційні Ваучери». Програма впроваджується в Україні ГО Greencubator, входить до програми ЄБРР «Центр передачі технологій і фінансів у сфері зміни клімату» (FINTECC) за фінансування Європейського Союзу. Про можливості для компаній та інших переможців читайте на сайті проекту.

Pingback: У Карпатах встановили сонячну станцію для зарядки ґаджетів на висоті 1542 м – greencubator | connecting energy talents

Pingback: Підсумки форуму: «Зелений» експорт України оцінюється у $350 млн і продовжує зростати – greencubator | connecting energy talents

Pingback: Картон — новий чорний. Як дизайнери застосовують екологічні матеріали – greencubator | connecting energy talents